4 AMD 1, article de la Revue Générale des Chemins de Fer d’août 1933

Sommaire

- 1 Titre

- 2 Planche et figures de l’article

- 3 Préambule

- 4 Description de la locomotive 4 AMD 1

Titre

Essais de locomotives Diesel Électriques de manœuvres sur le réseau PLM par M. Tourneur, Ingénieur au service du Matériel du PLM.

Planche et figures de l’article

Préambule

Devant les résultats intéressants obtenus à l’étranger avec les locomotives de manoeuvres Diesel électriques; la Compagnie PLM a fait l’acquisition de trois locomotives, de ce type, en vue de les comparer aux locomotives à vapeur à quatre essieux accouplés qu’elle utilise actuellement au service de ses manoeuvres. Les nouvelles locomotives Diesel électriques doivent pouvoir démarrer un train de 700 tonnes en rampe de 14 mm et l’y remorquer à la vitesse d’au moins 7 km/h. La présente note décrit l’une de ces locomotives.

La Revue a déjà signalé, en mars 1933 page 280, qu’en raison des résultats intéressants obtenus à l’étranger, notamment aux États-Unis, avec des locomotives de manoeuvres à moteur Diesel et transmission électrique, la Compagnie PLM a fait l’acquisition de trois machines de ce type, qui assurent actuellement les manoeuvres en gare de Paris, concurremment avec des locomotives à vapeur à quatre essieux accouplés. On pourra ainsi comparer les deux modes de traction, et vérifier en particulier si le premier présente, en France également, des avantages marqués sur le second dans de telles conditions d’utilisation.

Les voies reliant le chantier de lavage de Conflans à la gare de Paris présentent une rampe maximum de 14 mm, sur laquelle les rames en manoeuvre sont fréquemment arrêtées. De ce fait, la puissance des locomotives se trouve définie par la condition de pouvoir démarrer un train de 700 tonnes sur cette rampe, et de l’y remorquer à la vitesse d’au moins 7 kilomètres à l’heure. On a également indiqué aux constructeurs que l’effort à développer à la jante pour parvenir à ce résultat devrait être obtenu sans dépasser le régime unihoraire de l’équipement électrique. Enfin il leur a été spécifié que les locomotives devraient être capables d’assurer journellement le service des manoeuvres, pendant 22 heures consécutives.

Les trois nouvelles locomotives, désignées 4 AMD 1, 4 BMD 1 et 141 AMD 1 furent respectivement commandées sur ces bases à la Compagnie Électro - Mécanique, aux Forges et Aciéries de la Marine et d’Homécourt et aux Constructions Electriques de France. Elles présentent certaines dispositions différentes, notamment en ce qui concerne le système de transmission électrique, et permettront ainsi des comparaisons intéressantes.

Dans la présente note, nous nous proposons de donner la description de la locomotive 4 AMD 1 livrée en Décembre dernier (NDLR 1932).

La locomotive 4 AMD 1 a été construite par la Compagnie Electro - Mécanique, avec le concours de la Maschinenfabrik Augsbourg - Nuremberg (MAN) pour la fourniture du moteur Diesel et de la Société Brown - Boveri pont l’équipement électrique.

Description de la locomotive 4 AMD 1

Dispositions générales

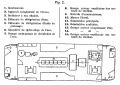

La locomotive 4 AMD 1 repose sur deux bogies à trois essieux, l’essieu médian de chaque bogie étant simplement porteur (Fig. 1 bis) et muni de bandages sans boudins. L’adjonction des deux essieux porteurs a été nécessaire pour ramener à 18 tonnes le poids maximum par essieu; certaines voies de service sur lesquelles la locomotive est appelée à circuler ne pourraient, en effet, supporter sans fatigue excessive des charges plus importantes.

La caisse, entièrement en acier, comporte une cabine de conduite à chaque extrémité et un compartiment central renfermant les machines et l’appareillage électrique. On accède aux cabines par deux plate-formes extrêmes sur lesquelles peuvent se tenir les agents dirigeant les manoeuvres. La figure 2 représente schématiquement l’agencement général du compartiment des machines et des cabines.

Les organes de choc et de traction sont disposés sur le châssis de caisse. Cette dernière repose sur chaque bogie par un pivot central à surface d’appui plane de 533 mm de diamètre. Des appuis de sécurité latéraux limiteraient, le cas échéant, les oscillations de la caisse.

Les ressorts de suspension des essieux moteurs sont conjugués entre eux, mais sont indépendants des ressorts de l’essieu porteur correspondant, dont la flexibilité est un peu plus grande (13 mm par tonne au lieu de 10).

Les quatre moteurs de traction sont à suspension par le nez et ventilation forcée. Chaque essieu moteur est attaqué par deux engrenages rigides établis de part et d’autre du moteur. Les pignons engrènent avec des couronnes dentées en deux pièces, fixées par éclisses sur le centre de roue correspondant.

Des sablières Leach à air comprimé sont disposées sur chacun des quatre essieux moteurs et permettent de sabler dans les deux sens de marche, depuis l’une ou l’autre des cabines de conduite.

Moteur Diesel et ses accessoires

Le moteur Diesel et les deux génératrices qu’il entraîne sont boulonnés sur un châssis en tôles soudées, qui repose lui-même par ses extrémités sur deux traverses assemblées aux longerons de la caisse. Afin d’empêcher le châssis de participer aux déformations de la caisse, la traverse côté génératrices supporte le châssis du groupe par un appui unique, disposé dans le plan longitudinal de la locomotive.

Le moteur Diesel a été construit par La Maschinenfabrik Augsbourg - Nuremberg (MAN). Il est du type à quatre temps et à injection mécanique, et comporte six cylindres en fonte spéciale, chemisés, de 380 mm de course et 280 mm d’alésage. Ces cylindres forment un seul bloc, avec culasses individuelles rapportées, en fonte spéciale. Les efforts qui s’exercent sur les culasses et sur les paliers de l’arbre sont équilibrés par des tirants en acier au chrome - nickel qui traversent le bloc des cylindres.

Chaque culasse renferme deux soupapes d’admission et deux soupapes d’échappement commandées par culbuteurs.

Une pompe à engrenages, actionnée par le Diesel, puise le combustible dans un réservoir de 1 500 litres disposé entre les bogies, et alimente sous pression les six pompes d’injection (une par cylindre); avant d’arriver à ces dernières, le combustible traverse deux filtres.

Les pompes d’injection, de construction MAN, sont actionnées par un arbre à cames qui commande également les soupapes. Chaque pompe est constituée par un cylindre chemisé dans lequel se déplace un piston de forme spéciale. Dans sa course ascendante, le piston commence par obturer l’orifice d’amenée de combustible ménagé dans la chemise. A partir de ce moment qui correspond au début de la période d’injection, le combustible est comprimé et refoulé vers l’injecteur disposé sur la culasse du cylindre correspondant du moteur. L’injection du combustible cesse lorsque le piston de la pompe, ayant continué sa course, découvre un deuxième orifice percé dans la chemise, qui relie l’intérieur du cylindre avec la conduite d’arrivée du combustible. La pression dans le cylindre tombe ainsi brusquement. Ces pompes ne comportent qu’une seule soupape disposée sur la conduite de refoulement.

Une tringle commandée par le servomoteur à huile du régulateur de vitesse du moteur, qui sera décrit plus loin, peut imprimer aux chemises des cylindres des pompes d’injection un mouvement de rotation autour de leur axe. En raison de la forme spéciale du piston, ce mouvement a une action sur le début et sur la fin de la période de compression du combustible et permet ainsi de régler la quantité de combustible injectée lors de chaque cycle.

Le moteur Diesel peut fonctionner à l’un quelconque des trois régimes de vitesses ci-après : 300, 450, ou 700 tours par minute, suivant la position donnée aux organes de manœuvre de la locomotive, comme nous le verrons plus loin. Pour chaque régime, la vitesse est maintenue sensiblement constante par le régulateur, qui agit à cet effet sur l’admission du combustible.

L’arbre vilebrequin repose sur des paliers lisses en acier régulé. Le graissage des divers organes est effectué sous pression par une pompe commandée par le Diesel, qui prend l’huile dans un réservoir de 500 litres voisin de celui du combustible. A la sortie de la pompe, l’huile est refroidie dans, le radiateur, puis traverse un filtre avant d’arriver au moteur. L’huile qui se rassemble dans le carter retourne par gravité au réservoir inférieur, où elle est reprise à nouveau par la pompe. En hiver, l’huile de graissage peut être réchauffée électriquement.

La puissance nominale du moteur est de 600 chevaux, à 700 tours par minute. Pour cette puissance, les consommations spécifiques par cheval - heure ont atteint, aux essais en plate-forme, 179 g de gasoil de 10 000 calories et 4,5 g d’huile de graissage.

La circulation de l’eau de refroidissement du moteur est assurée par une pompe centrifuge à amorçage automatique actionnée par un moteur électrique. Cette pompe puise l’eau dans deux réservoirs de 500 litres placés sous les radiateurs et la refoule dans le moteur Diesel. L’eau chaude traverse, avant de retourner aux réservoirs précités, deux radiateurs disposés sur les faces latérales de la locomotive. Ils comportent chacun six éléments réfrigérants. Neuf de ceux-ci sont affectés au refroidissement de l’eau et les trois autres à celui de l’huile de graissage. La circulation de l’air à travers les radiateurs peut être activée, s’il y a lieu, par un ventilateur à axe vertical disposé sur la toiture, entre les radiateurs, et entraîné par nu moteur électrique.

Enfin; une chaudière à eau chaude, chauffée au gasoil, d’une puissance de 40 000 calories -à l’heure, permet, par temps très froid, de réchauffer le moteur Diesel avant lancement. Un petit groupe moto - pompe et un ventilateur assurent respectivement la circulation de l’eau et le soufflage de l’air du brûleur.

Génératrice principale

Le moteur Diesel entraîne une génératrice principale et une génératrice auxiliaire dont les induits sont calés sur un même arbre, accouplé rigidement à celui du moteur Diesel. Cet arbre, en acier forgé, repose sur un palier disposé entre les deux génératrices.

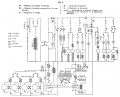

- La génératrice principale est une machine décapolaire à tension variable, d’une puissance unihoraire de 340 kw. Elle assure exclusivement le lancement du moteur Diesel et l’alimentation des moteurs de traction. Elle comporte, à cet effet, trois enroulements d’excitation :

- Un enroulement « série » spécial, utilisé seulement pour le lancement du Diesel, la génératrice principale fonctionnant alors en moteur série alimenté par la batterie d’accumulateurs dont il est question plus loin,

- Un enroulement d’excitation séparée, alimenté par la génératrice auxiliaire, et permettant de régler la puissance fournie par la génératrice principale,

- Un deuxième enroulement « série » dont l’action s’ajoute à celle de l’enroulement a) pendant le lancement du Diesel, et qui exerce au contraire une action démagnétisante lorsque la génératrice débite sur les moteurs de traction. Cet enroulement concourt à la régulation de la puissance fournie, par le Diesel puisqu’il tend, toutes choses égales d’ailleurs, à réduire la tension aux bornes de la génératrice, lorsque le courant absorbé par les moteurs augmente.

Circuit principal

La génératrice principale est connectée aux moteurs de traction par deux contacteurs bipolaires et un inverseur de changement de marche à commande électropneumatique. Ce dernier appareil permet, le cas échéant, d’isoler un moteur de traction avarié.

Les quatre moteurs de traction, à excitation série sans shuntage des inducteurs, sont constamment couplés en parallèle et protégés par des relais à maximum d’intensité provoquant en cas de surcharge, l’ouverture du contacteur d’excitation séparée de la génératrice principale.

Batterie d’accumulateurs et génératrice auxiliaire

L’énergie électrique nécessaire pour le lancement du moteur Diesel et le fonctionnement des auxiliaires pendant les arrêts est fournie par une batterie d’accumulateurs cadmium - nickel composée de 90 éléments de 420 Ah au régime de décharge en cinq heures. Cette batterie, disposée dans des coffres facilement accessibles, de part et d’autre du moteur Diesel, sous le plancher du compartiment des machines, est d’un type spécial en raison des surcharges momentanées très importantes qu’elle est appelée à supporter (le lancement du moteur diesel provoque normalement un appel de courant instantané de 1600 ampères environ.).

La génératrice auxiliaire, d’une puissance continue de 65 kW sous 150 volts à la vitesse de 450 tours par minute, est à excitation compound. Des résistances convenables sont insérées dans le circuit d’excitation shunt lorsque le moteur Diesel tourne à 450 ou 700 tours, de façon à obtenir une tension sensiblement constante pour les trois régimes du moteur. La génératrice auxiliaire assure la charge de la batterie d’accumulateurs. Le contacteur de charge (Figure 3) est placé sous la dépendance d’un relais spécial jouant le rôle de conjoncteur - disjoncteur. Une résistance - tampon insérée dans le circuit de la batterie permet de réaliser les meilleures conditions de charge de cette dernière.

Circuits auxiliaires

Pendant les arrêts du moteur Diesel, la batterie d’accumulateurs alimente les circuits de commande (tous les contacteurs sont du type électromagnétique.) et d’éclairage, ainsi que les moteurs des divers groupes auxiliaires (à l’exception toutefois du moteur du ventilateur des radiateurs qui est directement branché aux bornes de la génératrice auxiliaire).

La locomotive devant assurer de fréquents remplissages de trains munis du frein continu, a été pourvue de deux compresseurs Jourdain - Monneret pouvant débiter chacun 1 000 litres par minute. Afin d’éviter une surcharge excessive de la génératrice auxiliaire lors des démarrages de ces compresseurs, leurs moteurs sont branchés côté batterie par rapport à la résistance - tampon.

Pendant la charge de la batterie d’accumulateurs, une résistance est insérée dans les circuits d’éclairage, de façon à maintenir la tension aux bornes des lampes à une valeur convenable.

Cabines de conduite

- Les cabines de conduite comportent un combinateur de commande pourvu de deux manettes et d’un volant de réglage :

- une manette d’inversion du sens de marche, qui permet également, comme nous le verrons plus loin, de fixer le régime de vitesse du Diesel dans la marche dite « à la main ». Cette manette est amovible; elle ne peut être retirée du combinateur que lorsque les deux manettes et le volant du combinateur occupent la position zéro. L’autre manette et le volant, se trouvent alors verrouillés dans cette position,

- une manette de lancement du moteur Diesel, qui commande également la mise en marche automatique du groupe de réfrigération, si ce dernier ne fonctionne pas déjà au moment du lancement,

- un volant de réglage pouvant occuper 16 crans de marche, pour le réglage de la puissance fournie aux moteurs de traction. La manoeuvre de ce volant au cran 1 provoque la fermeture des contacteurs du circuit principal et du contacteur d’excitation de la génératrice. Au cran 2, elle provoque également la mise en marche des ventilateurs des moteurs de traction s’ils étaient arrêtés auparavant. En plaçant le volant sur un cran spécial, disposé en deçà du cran zéro par rapport aux crans de marche, on peut assurer la charge forcée de la batterie d’accumulateurs par la génératrice auxiliaire pendant un arrêt de la locomotive.

- Devant le combinateur, est disposée une boîte de boutons-poussoirs qui permet de réaliser les manoeuvres ci-après :

- mise en marche et arrêt des ventilateurs du réfrigérant (le ventilateur du réfrigérant peut fonctionner k deux régimes de vitesse, suivant la température extérieure) et des moteurs de traction, entraînement du moteur Diesel par la génératrice fonctionnant en moteur, sans alimentation en combustible, afin d’assurer, par temps froids, le réchauffage du moteur avant allumage,

- arrêt d’urgence de la locomotive, par ouverture du contacteur d’excitation séparée de la génératrice principale,

- arrêt de la circulation d’eau, le moteur Diesel ayant été lui-même préalablement arrêté.

- Chaque cabine de conduite comporte également les robinets de commande des freins à air comprimé automatique et modérable, un volant de frein à main agissant sur la timonerie du bogie correspondant, la commande du sifflet à air comprimé et les appareils de mesure ci-après :

- le manomètre des freins, un manomètre du circuit d’eau de réfrigération,

- un manomètre double du circuit de graissage du Diesel,

- un thermomètre indiquant la température de l’eau de réfrigération à la sortie du moteur, les voltmètres et ampèremètres des génératrices principale et auxiliaire,

- un indicateur du degré d’admission du combustible,

- un indicateur de la vitesse du Diesel,

- un indicateur - enregistreur de la vitesse de la locomotive,

- dans une seule des cabines, un compteur kilométrique.

- Enfin trois lampes témoins s’allument respectivement dans les cas ci-après :

- température excessive de l’eau de refroidissement,

- arrêt du groupe ventilateur du réfrigérant,

- surcharge du moteur Diesel.

Le chauffage des cabines est assuré par des radiateurs à eau chaude.

Modes de commande de la locomotive

Le mécanicien dispose de deux modes de réglage de la vitesse de la locomotive : réglage « automatique » et « réglage à la main », ce dernier ne devant être utilisé qu’en cas d’avarie aux organes de réglage automatique. Un commutateur à deux positions, disposé dans le compartiment des machines et manoeuvrable par la manette amovible des combinateurs de commande, permet de modifier les circuits de contrôle de façon que la manoeuvre du combinateur installé dans les cabines réalise l’un ou l’autre des réglages précités.

Réglage automatique

Dans ce cas, l’excitation séparée de la génératrice principale est réglée automatiquement par un dispositif approprié que nous décrivons plus loin, de façon que, le volant du manipulateur étant maintenu sur un des crans de marche, la puissance totale prise sur l’arbre du moteur Diesel (auxiliaire compris) reste constante. Cette puissance est d’autant plus élevée que le volant du manipulateur occupe un cran plus éloigné du zéro.

La puissance développée par le moteur étant proportionnelle à la vitesse et au couple, et ce dernier n’étant pratiquement fonction que de la quantité de combustible injecté, les organes de réglage maintiennent invariables, pour chacun des crans de marche, la vitesse du moteur, d’une part, et le degré d’injection de combustible d’autre part, conformément aux indications du tableau ci-dessous. Pour les crans 1 à 9, qui ne figurent pas sur ce tableau, le dispositif de réglage automatique de l’admission n’entre pas en action. Nous y reviendrons plus loin.

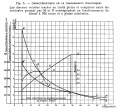

Figure 5: les diverses courbes tracées en traits pleins et comprises entre les verticales passant par M et N correspondent au fonctionnement du Diesel à 700 tours et à pleine admission.

En utilisant deux régimes de vitesse et quatre degrés d’injection, on obtient donc une gamme de sept valeurs de la puissance. Remarquons que la puissance de 330 chevaux environ correspondant au cran 12, avec le régime de 450 tours et le couple « 85 % » aurait pu être également obtenu à 700 tours et avec le couple « 55 % », mais le fonctionnement du moteur eût été moins économique.

Fonctionnement du dispositif de régulation pendant la marche automatique

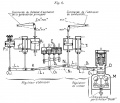

Le dispositif de régulation représenté schématiquement sur la figure 6 comprend trois organes : le régulateur de vitesse proprement dit, le régulateur d’admission et le rhéostat automatique d’excitation. (Figure 6)

Le régulateur de vitesse, dont le but est de faire fonctionner le moteur au régime de vitesse convenable, comporte un jeu de masses M mis en rotation par le Diesel et qui tend à soulever la pièce D sous l’action de la force centrifuge. L’effort exercé par ces masses est équilibré par trois ressorts en hélice. La compression de deux d’entre eux peut être augmentée en déplaçant leur point d’appui supérieur, constitué par un piston coulissant dans un cylindre. Des électrovalves permettent, à cet effet, d’introduire de l’air comprimé dans l’un de ces cylindres, ou dans les deux simultanément, et de porter ainsi la vitesse de régime du moteur de 300 à 450 ou 700 tours par minute.

La pièce D agit sur le levier L1, dont l’axe de rotation O1 est monté sur le levier d’asservissement L2. Ce dernier pivote autour du point fixe O2. Le levier L1 commande le tiroir d’un servomoteur à huile dont le piston principal P1 actionne la tringle de réglage des pompes d’injection.

Nous n’insisterons pas sur le fonctionnement de ce régulateur de vitesse, qui est tout à fait classique. Nous noterons toutefois que le décrément est d’environ 3%, c’est-à-dire que, pour chacun des trois régimes de vitesse, la vitesse du moteur à pleine charge est d’environ 3% inférieure à la vitesse à vide.

Le régulateur d’admission est constitué par un deuxième servomoteur à huile qui commande, par le piston P2, le rhéostat automatique d’excitation de la génératrice principale, inséré, lors du réglage automatique, dans le circuit d’excitation séparée de cette dernière (rhéostat R1 de la figure 3). Les tiroirs d’admission du servomoteur sont actionnés par le levier L3 qui tourne autour de l’axe O3, et qui est relié en N au levier d’asservissement du régulateur de vitesse.

Le régulateur d’admission agit sur le rhéostat de façon que le degré d’admission du combustible se maintienne invariable. En effet, supposons tout d’abord que l’axe O3 occupe une position fixe et admettons, en outre, qu’un régime d’équilibre soit atteint. La vitesse du moteur Diesel, le degré d’admission du combustible, et le courant d’excitation séparée de la génératrice sont constants. Les tiroirs T1 et T2, occupent des positions telles qu’il n’y a ni admission ni échappement d’huile sur les faces des pistons P1, P2, et P3, qui restent immobiles.

Si, pour une cause quelconque, l’effort à la jante des essieux de la locomotive vient, par exemple, à augmenter, il en est de même du courant absorbé par les moteurs de traction. La puissance fournie par le Diesel tendant à croître, la vitesse de celui-ci diminue légèrement, et le régulateur de vitesse augmente l’admission de combustible; mais le déplacement qui en résulte pour le point N provoque un mouvement des tiroirs T2 vers le haut, le levier L4 tournant à ce moment autour de O4. L’huile sons pression est admise sur la face supérieure du piston P2 qui actionne le rhéostat et réduit, de ce fait, l’excitation séparée de la génératrice principale. La puissance demandée au moteur tend donc à reprendre sa valeur initiale. La modification de l’excitation n’étant pas instantanée, il pourrait en résulter un pompage appréciable du système de régulation. Cet inconvénient est évité par le piston P3, qui déplace légèrement l’axe O4 de façon à ramener les tiroirs T2, dans leur position médiane. L’équilibre du système n’est atteint à nouveau que lorsque les divers leviers L sont revenus à leur position première. A ce moment, le degré d’admission de combustible et la vitesse du Diesel ont repris leurs valeurs primitives, mais l’excitation de la génératrice principale se trouve réduite de telle façon que l’augmentation du courant absorbé par les moteurs de traction, résultant elle-même de l’accroissement de l’effort à la jante de la locomotive, soit compensée par une diminution de la tension aux bornes de la génératrice, diminution qui entraîne réduction de la vitesse de la locomotive.

Le rhéostat d’excitation ne reste immobile que lorsque l’extrémité K du levier L4 occupe la position représentée sur la figure 6. D’autre part, à chaque valeur x du degré d’admission de combustible, correspond une position Nx de l’extrémité N du levier L2. Il en résulte, par conséquent, que pour maintenir automatiquement le degré d’admission à cette valeur x, l’axe de rotation du levier L3, doit être placé en Ox, de façon que les extrémités de ce levier puissent se trouver au même instant en K et Nx.

Selon la position donnée au volant du manipulateur, l’axe O3, peut occuper une position de repos et quatre positions correspondant respectivement aux quatre degrés d’admission utilisables (55%, 70%, 85%, 100%. Ces dernières sont obtenues en introduisant de l’air comprimé dans quatre cylindres C alimentés par électrovalves. Les courses de chacun des pistons disposés dans ces cylindres étant différentes, il est possible, en alimentant l’un ou l’autre des cylindres, d’amener l’axe O, sur l’une quelconque des quatre positions précitées et de l’y maintenir. Si aucune électrovalve n’est excitée, les ressorts de rappel des pistons ramènent ceux-ci à la partie supérieure des cylindres et l’axe O3 occupe la position de repos.

Mus venons de voir comment fonctionne le système de régulation lorsque le volant du manipulateur est maintenu sur un cran de réglage automatique. Si le mécanicien agit sur le volant de façon à modifier le couple du moteur sans changer son régime de vitesse, l’axe O3 se trouve déplacé, et il en résulte une rotation du levier L3 autour de N. Cette rotation provoque le mouvement du rhéostat d’excitation, et, .par conséquent une variation de la charge de la génératrice et du moteur Diesel, jusqu’à ce que l’articulation N occupe la position correspondant au nouveau couple à obtenir. (Figure 7)

Si le déplacement du volant s’accompagne à la fois d’une variation de couple et du changement du régime de vitesse du moteur Diesel, le fonctionnement des régulateurs est analogue. Au début de la période de transition, il tend à favoriser le passage à la nouvelle vitesse, en agissant dans le sens convenable sur l’excitation de la génératrice.

Au début du démarrage de la locomotive, la force contre-électromotrice des moteurs de traction est faible et, par ailleurs, l’intensité du courant qui les traverse ne peut dépasser l’intensité de réglage des relais, de sorte qu’une surcharge du moteur Diesel n’est pas à craindre. Pour cette raison, le début du démarrage de la locomotive s’effectue sans intervention du régulateur d’admission.

En déplaçant le volant du manipulateur sur les neuf premiers crans, le mécanicien court-circuite progressivement le rhéostat R2, (Figure 3), dont le tronçon compris entre les plots 1 à 9 est en série avec le rhéostat automatique R1. L’axe d’articulation O3, du levier L3, du régulateur d’admission occupant alors la position d’admission nulle (Figure 6), l’huile sous pression est admise en permanence sur la face supérieure du piston P2 de sorte que le rhéostat automatique reste totalement inséré.

Réglage à la main

Dans le cas du réglage à la main, le rhéostat automatique d’excitation est hors circuit (Figure 3). En agissant sur la manette d’inversion, qui comporte à cet effet trois crans de marche avant et trois crans de marche arrière, le mécanicien fixe le régime de vitesse du moteur Diesel d’après la puissance maximum dont il va avoir besoin. Le moteur Diesel, dont la vitesse à vide est de 300 tours environ, ne prend toutefois le régime de 450 ou 700 tours que lorsque le volant du combinateur a quitté le cran zéro.

Le démarrage et le réglage de la vitesse de la locomotive s’obtiennent en agissant directement, à l’aide du volant du combinateur, sur le courant d’excitation séparée de la génératrice principale. Mais le mécanicien doit surveiller attentivement l’indicateur du degré d’admission du moteur Diesel et l’ampèremètre de la génératrice principale, de façon à ne pas surcharger le moteur Diesel et à ne pas dépasser, en pointe, le courant maximum admissible (2 000 ampères).

En effet, nous avons tracé sur la figure 5 la courbe T, donnant les efforts maximum réalisables à la jante de la locomotive en fonction de la vitesse de celle-ci (pour tous les points de la branche MN, la puissance du moteur Diesel est complètement utilisée. Aux vitesses inférieures à 4 km/h environ, la puissance développée par le Diesel est limitée par le courant maximum admissible dans la génératrice principale et les moteurs de traction. Pour les vitesses supérieures à 34 km à l’heure environ, cette puissance est limitée par la tension maximum susceptible d’être fournie par la génératrice principale et par les caractéristiques des moteurs de traction.) et, à titre d’exemple, une portion de la courbe RS représentant, pour le cran 12 du volant du combinateur, la variation de l’effort à la jante on fonction de la vitesse de la locomotive. La position de cette courbe par rapport à la précédente montre que, dans le cas considéré, une augmentation de l’effort à la jante, accompagnée d’une réduction de vitesse de la locomotive, risquerait de surcharger le moteur Diesel, si le mécanicien n’agissait pas en temps voulu sur le volant de manoeuvre.