RGCF d’octobre 1934 : Nettoyage des coussins et tapis des voitures aux ateliers d’Oullins

Sommaire

Titre

Nettoyage des coussins et tapis des voitures aux ateliers d’Oullins par M. Lavie, Ingénieur principal du Matériel au PLM

Documents

Généralités

Cette note décrit les appareils à battre et à dégraisser installés à Oullins, ainsi que l’organisation du travail. Elle indique la méthode de récupération de la benzine souillée et enfin signale les résultats obtenus dans le chantier.

- La Compagnie PLM vient de réaliser aux Ateliers de Voitures d’Oullins, une installation répondant aux buts suivants :

- alimentation rapide des grands ateliers de réparation et ateliers de petit entretien en coussins et tapis de voitures de 1ère et 2ème classe,

- dégraissage et nettoyage parfaits des coussins et tapis retirés des voitures au cours des opérations d’entretien.

A cet effet, chaque atelier, bien que disposant en général d’une batteuse dépoussiéreuse pour traiter les garnitures encore en bon état, ne peut effectuer sur place le nettoyage et le dégraissage et doit confier ce travail à des ateliers spécialisés, en l’espèce les ateliers d’Oullins qui ont été dotés de l’outillage nécessaire pour la remise en état des garnitures échangées.

Nous nous proposons de décrire les appareils à battre et à dégraisser installés à Oullins.

Machine à battre

Cette machine, construite à Lyon par la firme Robatel et Buffaud, a été étudiée spécialement pour supprimer le battage à la main ou le dépoussiérage par le vide. Le battage à la main, en plein air, des tapis et coussins de chemin de fer était antihygiénique et pénible. Le nettoyage par le vide, solution déjà bien préférable à la précédente, ne débarrasse pas toujours les étoffes ou tissus de la totalité des poussières qui y ont pénétré.

La machine se compose essentiellement d’un arbre horizontal tubulaire de 200 mm de diamètre commandé par un moteur électrique, et sur la périphérie duquel sont disposés, sur toute la longueur et en quinconce, 16 groupes de lanières en cuir, formés chacun de cinq lanières réunies par une entretoise en cuir et situées dans un même plan axial de l’arbre. Chaque groupe de lanières constitue ainsi un plan batteur. L’arbre et les plans batteurs tournent à la vitesse de 140 tours à la minute dans un coffrage en tôle robuste de 3,500 m de longueur scellé au sol et au mur. A l’avant du coffrage, une table de battage reçoit les objets à traiter par trois volets ménagés dans la cloison verticale du coffrage. Elle est constituée par des bandes sans fin de courroies en tissu caoutchouté montées sur rouleaux, et tendues par des ressorts de réglage. Elle est inclinée de façon que les plans batteurs la frappent bien à plat. Les courroies sans fin, tout en donnant un support souple, permettent à la poussière de s’échapper par dessous, au lieu de rester emmagasinée entre la table et les objets battus. Le fond côté intérieur de la table est muni d’arrêts mobiles empêchant les coussins d’être entraînés au fond du coffrage par le mouvement des plans batteurs. Ces arrêts peuvent s’effacer complètement pour permettre le libre passage des tapis car ces derniers doivent être animés d’un mouvement d’avance avec déplacement lent et continu du point de battage. Les tapis prennent appui dans le fond du coffrage sur des caillebotis qui évitent leur contact avec la poussière.

Un ventilateur de 140 m3 min, tournant à 1 375 tours et commandé par l’arbre de la machine elle-même, aspire par une double canalisation de 270 mm de diamètre intérieur, les poussières du battage à la partie supérieure et à la partie inférieure du coffrage. Ce dernier est prolongé dans le sol par une fosse pour l’enlèvement des poussières lourdes non entraînées par le ventilateur.

Dans les batteuses en question les poussières légères sont filtrées dans un sac à poussières ouaté intérieurement. Les poussières ainsi recueillies sont incinérées, ainsi que celles retirées de la fosse au cours des nettoyages périodiques. Des essais sont en cours pour substituer à ce sac à poussières un dépoussiéreur hydraulique plus efficace.

Le dépoussiérage des tapis est facilité par un séjour d’une heure ou deux, selon leur degré d’humidité, dans un séchoir à vapeur installé dans le local de battage. Ce séchoir est muni d’une cheminée avec aspirateur étoilé, permettant un entraînement rapide des vapeurs contenues dans l’air.

Une machine à battre permet à un homme d’effectuer le battage des coussins et tapis d’une voiture de 1ère classe à bogies à 7 ou 8 compartiments dans 3 heures environ. Le battage des tapis seuls demande 2 heures.

Appareil à dégraisser les tapis

Jusqu’ici le battage à la main ou le nettoyage par le vide des coussins et tapis étaient suivis d’un dégraissage sur table à l’eau ammoniacale et à l’eau Paret pour les coussins, et d’un lavage au tonneau à l’eau de savon pour les tapis.

La première méthode de dégraissage combinée à l’emploi de la batteuse continue à être employée pour les coussins, mais la deuxième, qui avait l’inconvénient d’avarier les tapis par effilochage, de les rétrécir et de modifier leur teinte, a été remplacée par le dégraissage au tonneau de benzine.

Après séchage et battage, le dégraissage des tapis s’effectue à l’aide du matériel Barbe type n° 4 et conçu pour effectuer, en vase clos, au contact d’un gaz inerte sans pression (gaz carbonique ou azote) le lavage à la benzine, l’essorage et enfin le séchage aux gaz chauds avec récupération de benzine des objets à traiter, sans qu’il soit nécessaire de leur faire subir des manipulations.

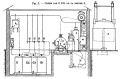

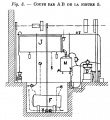

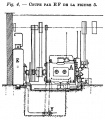

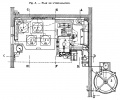

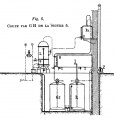

L’appareillage en question est représenté sur les figures 2 à 6.

Description de l’appareillage

- Il se compose essentiellement :

- d’un tonneau laveur désinfecteur en fonte « A » (Figures 2 et 4) à double paroi formant enveloppe extérieure de vapeur, avec filtre inférieur et supérieur pour la benzine et le gaz, et panier intérieur en cuivre rouge destiné à contenir les objets à traiter. Ce panier est susceptible de tourner à vitesse lente, avec mouvement alternatif pour le lavage et le séchage, et à vitesse rapide avec mouvement continu pour l’essorage,

- d’une pompe à vide et à circulation « D » (Figure 3) d’un débit de 440 m3 à l’heure permettant :

- de faire le vide d’air dans le tonneau laveur après que celui-ci a reçu la charge de tapis à traiter,

- de mettre en circulation entre le tonneau laveur et le réfrigérant, le gaz inerte réchauffé et mélangé de vapeurs de benzine en vue de la récupération de cette dernière pendant le séchage,

- d’envoyer dans le gazomètre le gaz inerte du tonneau laveur en fin d’opération.

- d’un réchauffeur « K » (Figures 2 et 4) des gaz provenant du réfrigérant « J » (Figure 5), que la pompe « D » fait circuler entre ce réfrigérant et le tonneau « A », où ils doivent se saturer à nouveau des vapeurs de benzine, le réchauffage se faisant à l’aide de vapeur prélevée sur la distribution générale de l’atelier.

- d’un réfrigérant multitubulaire « J » (Figures 3 et 5) de 24 m2 qui permet de condenser les vapeurs de benzine entraînées par le gaz inerte dans le circuit précédent.

- d’un réservoir séparateur « M » (Figures 2 et 5) recevant :

- la benzine condensée par le réfrigérant « J » laquelle peut être dirigée par gravité, soit dans le tonneau laveur « A », soit dans un réservoir de benzine propre, « G1 », « G2 » ou « G3 » (Figures 2 et 5),

- le gaz sortant du réfrigérant « J » qui est repris par la pompe à circulation « D » est renvoyé dans le tonneau laveur en passant par le réchauffeur « K ».

- d’un réservoir « F » (Figure 5) dit monte benzine destiné à recevoir par gravité, après lavage, la benzine qui vient d’être utilisée dans le tonneau laveur « A ». D’après son aspect, visible dans le tube de niveau, elle est ensuite envoyée, soit dans un réservoir « R » (Figure 5) de benzine sale devant passer à la distillation avant réemploi, soit dans un des réservoirs « G » de benzine mi-propre (grise) pouvant être réutilisée au cours d’une prochaine opération,

- d’un compresseur de gaz inerte « G » (Figure 3) débitant 16 m3 à l’heure qui alimente un réservoir « E » (Figure 5) de 1 000 litres et qui permet de mettre sous pression de 1 kg à 1,500 kg les divers réservoirs de benzine « R » et « G » pour obtenir l’écoulement de cette dernière soit dans le tonneau laveur « A », soit d’un réservoir dans un autre soit dans le réservoir auxiliaire de benzine à distiller « R1 » (Figures 2 et 5),

- de 4 réservoirs de benzine «R», « G1 », « G2 » et « G3 » de 2 000 litres timbrés à 2 kg/cm2 installés dans une fosse et destinés à recevoir :

- deux d’entre eux, de la benzine propre,

- un autre, de la benzine mi-propre (grise),

- le 4ème « R », de la benzine sale devant passer à la distillation avant réemploi.

- d’un clarificateur centrifuge « X » (Figure 5) alimenté par une pompe « Mouvex » « Y » (Figure 5) de 5 m3 à l’heure, tournant à 600 tours, qui élimine les grosses poussières ou déchets de laine entraînés par la benzine au cours du lavage dans le tonneau « A ». Cet appareil empêche la benzine de se salir trop vite au contact des objets à laver et évite des distillations trop fréquentes,

- d’un gazomètre « S » (Figure 5) avec cloche équilibrée de 2,500 m x 2,500 m destiné à recevoir le volant de gaz inerte nécessaire pour la marche des appareils. Un réservoir de purge du collecteur, reliant le gazomètre aux appareils, permet de recueillir la benzine condensée dans ce collecteur et un tuyau de trop plein permet de recueillir également la benzine condensée dans la cloche,

- d’un ventilateur « Z » (Figure 5) débitant 8 m3 par minute, commandé par un moteur de 1/3 de cv à 2 800 tours, qui a pour but d’aspirer les vapeurs de benzine qui pourraient s’accumuler accidentellement dans la fosse des réservoirs de 2 000 litres,

- d’un appareil de distillation composé :

- d’un alambic « L » (Figures 5 et 6) avec faisceau tubulaire vertical chauffé par la vapeur,

- d’un réfrigérant « I » (Figures 5 et 6) dans lequel les gaz de benzine viennent se condenser et donner de la benzine propre réutilisable comme neuve,

- d’un réservoir intermédiaire « R1 » (Figures 5 et 6) d’une contenance de 500 litres dans lequel on fait monter la benzine sale pour alimenter par gravité l’alambic en marche.

- d’une transmission montée sur paliers à billes et commandée par un moteur électrique de 35 cv actionnant tout l’appareillage Barbe et une machine à battre située dans un local voisin.

Marche des opérations

Les objets à traiter sont, placés dans le panier du tonneau « A », puis la porte de ce panier est verrouillée par un dispositif spécial à vis empêchant son ouverture pendant la marche, la porte du tonneau est ensuite rabattue et fermée hermétiquement par 2 étriers avec vis de pression.

Le vide à 65 cm environ est fait dans le tonneau à l’aide de la pompe à vide « D » pour enlever l’air et ouvrir les pores des objets à traiter.

On introduit alors dans le tonneau « A » une petite quantité de gaz carbonique en mettant une bouteille de ce gaz en communication avec l’intérieur du tonneau et on fait communiquer ce dernier avec le gazomètre « S » pour rétablir la pression atmosphérique à l’intérieur. Puis, on fait monter la quantité de benzine utile dans le tonneau en mettant sous pression de gaz le réservoir de 2 000 litres dans lequel on désire la puiser.

Le panier est alors mis en mouvement alternatif à vitesse lente pendant une vingtaine de minutes au cours desquelles s’effectue l’opération de lavage. Pendant cette opération, le clarificateur centrifuge « X » ainsi que la pompe « Mouvex » « Y » sont mis en marche, en même temps qu’on ouvre les robinets commandant le circuit reliant ces appareils au tonneau laveur. Pendant ce temps la vapeur est admise dans l’enveloppe du tonneau pour le réchauffer ainsi que son contenu.

Le lavage étant terminé, on fait écouler la benzine du tonneau « A » dans le réservoir dit monte benzine « F », et, de là, suivant son état, on l’envoie, soit dans le réservoir « G1 », « G2 » « G3 » de benzine mi-propre ou grise, soit dans celui de benzine sale « R ».

Un deuxième lavage de quelques minutes peut être effectué à nouveau avec de la benzine propre, s’il s’agit d’étoffes délicates ou particulièrement sales.

Le lavage étant terminé, et le tonneau vidangé de sa benzine, le panier est embrayé sur la grande vitesse à mouvement continu, pour effectuer l’essorage. Cette opération s’effectue en deux fois pendant 2 à 3 min chaque fois. Pendant ce temps la plus grande partie de la benzine contenue dans les tapis est expulsée et s’écoule comme précédemment dans le réservoir « F », dit monte benzine.

Mais cet essorage n’enlève pas la totalité de la benzine dont les tapis sont imprégnés, il faut encore procéder au séchage de ces derniers. A cet effet, le panier est embrayé à nouveau sur le mouvement alternatif, la pompe à vide et à circulation « D » est mise en action sur le circuit des gaz (tonneau, réfrigérant, pompe à circulation, réchauffeur et tonneau), et l’admission de la vapeur dans l’enveloppe du tonneau et dans le réchauffeur « K » est poussée de façon à obtenir une température intérieure de 70 à 80°. Les tapis sont ainsi brassés dans un circuit de gaz chaud qui se sature de vapeurs de benzine à leur contact et qui passe ensuite dans le réfrigérant « J ». Ce dernier liquéfie les vapeurs de benzine. Le séparateur « M » reçoit la benzine liquide et le gaz froid, qui est refoulé à nouveau par la pompe « D » dans le tonneau « A », en passant par le réchauffeur « K ». Celui-ci lui rend la température nécessaire pour entraîner à nouveau une certaine quantité de benzine, au contact des tapis, cette benzine étant comme précédemment récupérée dans le réservoir séparateur « M » après refroidissement dans le réfrigérant « J ». Lorsque par le regard placé à la sortie du réfrigérant « J », on ne voit plus s’écouler de benzine liquide, on arrête l’opération, car le séchage est terminé.

Il reste à évacuer aussi complètement que possible les vapeurs résiduelles de benzine. Ce résultat est obtenu par deux vidanges successives poussées jusqu’à 65 cm, avec refoulement au gazomètre dans la première et à l’atmosphère dans la deuxième. Après chaque évacuation on rétablit la pression atmosphérique par introduction d’acide carbonique et d’air. On peut ensuite ouvrir le tonneau sans danger et en retirer les objets lavés.

Distillation

La benzine salie au contact des tapis dans le tonneau est emmagasinée au fur et à mesure de sa production dans l’un des réservoirs de 2 000 litres de l’installation, et, lorsque la quantité recueillie est importante, il est nécessaire de procéder à la distillation de cette benzine pour la transformer en benzine propre.

A cet effet, on fait monter dans le réservoir auxiliaire de distillation « R1 » la quantité nécessaire pour le remplir, en mettant en communication le réservoir de benzine sale « R » avec la canalisation de gaz comprimé. On procède alors au remplissage de l’alambic « L » jusqu’à un niveau légèrement plus élevé que celui de la partie supérieure du faisceau tubulaire et on admet la vapeur dans l’alambic pour le chauffer en ayant soin d’ouvrir le robinet de purge d’air de la chambre de chauffe pour permettre l’évacuation complète de l’air qu’elle renferme. Les vapeurs de benzine qui se forment, se rendent dans le réfrigérant « I » où elles se condensent et la benzine s’écoule dans l’un des réservoirs de benzine neuve « G1 », « G2 », « G3 ». Lorsque le liquide commence à couler par le regard placé à la sortie du réfrigérant « I », il y a lieu de régler l’arrivée de benzine sale dans l’alambic, de façon à maintenir constant le niveau de cette benzine. Pour cela, il suffit d’ouvrir plus ou moins le robinet placé sur la conduite d’amenée de benzine sale.

Lorsque toute la benzine a été passée par l’alambic, il reste au fond de ce dernier des boues qui peuvent encore contenir une certaine quantité de benzine. Une tuyauterie intérieure, située à la partie inférieure de l’alambic, permet avec une prise de vapeur indépendante de brasser ces boues, de les réchauffer, et d’obtenir une évaporation à peu près complète de la benzine qu’elles peuvent contenir. Les gaz obtenus vont se condenser dans le réfrigérant comme au début de l’opération.

De temps en temps, pour nettoyer l’alambic, on évacue les boues qui restent dans le fond. La perte de benzine qui se produit au cours de ces diverses opérations peut être estimée à 8 % environ du poids des tapis traités.

Installation générale

L’appareillage qui vient d’être décrit est installé dans un bâtiment isolé en ciment armé, avec murs coupe feu.

Un premier local renferme le séchoir, la batteuse et le moteur de la transmission de l’appareillage. Un deuxième local, distinct du premier, renferme exclusivement l’appareillage Barbe. Ses dimensions sont suffisantes pour permettre, au besoin, de doubler l’installation actuelle. Ce local est pourvu d’une fosse étanche renfermant les réservoirs à benzine. Le gazomètre à gaz inerte est placé à l’extérieur du bâtiment.

L’emploi de vapeur pour réchauffer les gaz et la benzine en vase clos élimine tout danger d‘incendie ou d’explosion. Il va sans dire néanmoins que toutes les précautions sont prises pour que, par ailleurs, aucun feu ou lampe ne puisse être allumé dans le local. L’éclairage nocturne est, à cet effet, réalisé par des lampes électriques placées sous globes étanches dans la maçonnerie et dont les canalisations et interrupteurs sont à l’extérieur du bâtiment.

D’autre part un dispositif spécial met à la terre le panier et l’enveloppe du tonneau, afin d’éviter toute électrisation par frottement.

Production et qualité du travail obtenu

Dans chaque opération, on peut traiter environ 100 kg de tapis de voitures, dans un temps d’environ 2 heures, y compris la mise en place et l’enlèvement des tapis.

Les tapis ainsi traités ne subissent qu’un retrait très peu important, comparativement à celui qui se produit dans un lavage à l’eau avec addition de soude ou de savon. Leurs teintes sont ravivées et la moquette reprend l’aspect du neuf.

Enfin, la désinfection est parfaite, les étoffes ou tissus benzinés ne dont plus attaqués par les mites.

Quand la Compagnie PLM a réalisé son installation, la benzine était l’agent de dégraissage couramment employé.

Actuellement, on tend à se Servir du trichloréthylène dont la fabrication a progressé et permet d’obtenir maintenant des produits stables. Le trichloréthylène présente l’avantage d’être ininflammable, de s’essorer et de se distiller plus facilement que la benzine en raison, d’une part, de sa plus grande densité, et, d’autre part, de sa plus grande volatilité. Il est efficace même sur les tissus humides dont le séchage préalable n’est plus utile. Mais son prix est plus élevé à volume égal, les pertes à l’usage par volatilité sont plus importantes et il attaque plus ou moins les métaux, ce qui exige l’emploi d’appareils en acier spécial inoxydable.

La Compagnie PLM se borne à employer le trichloréthylène pour le dégraissage à l’air libre.