RGCF de juillet 1937 : locomotives Diesel–électriques à grande vitesse du PLM

Sommaire

- 1 Titre

- 2 Documents

- 3 Introduction

- 4 La locomotive 262 BD 1

- 4.1 Châssis, caisse, roulement, suspension

- 4.2 Moteur de traction

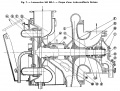

- 4.3 Bogie (excitatrice enlevée)

- 4.4 Groupe électrogène avec moteur Diesel Sulzer de 1 900 cv

- 4.5 Moteurs Diesel

- 4.6 Coupe transversale d’un moteur Diesel

- 4.7 Coupe d’une turbo-soufflante Rateau

- 4.8 Equipement électrique

- 4.9 Cabine de conduite

Titre

Les deux locomotives Diesel–électriques à grande vitesse du PLM par M. Tourneur, Ingénieur Principal du Matériel.

Documents

Introduction

La Compagnie PLM procède actuellement à la mise en service de l’une des deux puissantes locomotives Diesel - électriques à grande vitesse qu’elle a commandées fin 1935. La deuxième machine lui sera livrée prochainement. Nous nous proposons de donner dans la présente note les caractéristi4ues générales de ces nouveaux engins, destinés à la remorque des trains rapides sur la ligne de Paris à Nice, et une description de la locomotive 262 BD 1. La locomotive 262 AD 1, en cours d’achèvement, sera décrite dans un prochain numéro.

L’artère principale du réseau PLM, qui s’étend sur un peu plus de 1 100 km entre Paris et Menton, est parcourue par de nombreux trains rapides et express dont la vitesse commerciale, comptée sur le parcours Paris - Nice (1 088 km) ne dépasse pas 76 km/h, sauf pour l’un d’entre eux, le Côte d’Azur - Pullman, train de luxe relativement léger (328 t en moyenne), qui effectue ce trajet en 12h04, soit à 90,2 km/h de moyenne.

- Ces vitesses, qui peuvent paraître assez modérées si on les compare à celles pratiquées sur d’autres lignes de moindre longueur, se trouvent actuellement limitées par un certain nombre de facteurs. Ces facteurs sont les suivants :

- profil en long accidenté des sections Les Laumes - Dijon (57 km) et Marseille - Fréjus (158 km), qui comportent de longues rampes de 8 mm/m,

- sujétions du tracé en plan, qui ont conduit, sur diverses sections d’une longueur totale d’environ 180 km, à limiter la vitesse maximum à 105 km/h, 95 km/h et même 85 km/h,

- présence de huit gares d’arrêt général entre Paris et Nice et obligation de ralentir au passage de 19 points singuliers (gares, bifurcations),

- importance du tonnage des trains, qui est fréquemment compris entre 500 et 600 tonnes,

- enfin, en raison de la longueur du trajet et de l’importance du trafic (« batteries » de trains rapides se succédant chaque jour à quelques minutes d’intervalle sur les 315 km du tronçon Paris - Dijon), nécessité de tracer les horaires avec une marge suffisante pour limiter les conséquences d’une perturbation.

Tout en poursuivant un programme de remaniement des installations fixes et de renforcement des voies, qui permettra de réduire le nombre des ralentissements et de multiplier les tronçons susceptibles d’être parcourus par les trains à 130 et même 140 km/h, la Compagnie PLM s’est proposé d’expérimenter de nouvelles locomotives capables d’effectuer de longs parcours sans ravitaillement, de développer toute leur puissance aux vitesses les plus élevées, et disposant d’une marge de puissance suffisante pour assurer de bonnes reprises aux trains lourds, qualité particulièrement précieuse sur la grande ligne, pour les raisons que nous venons d’exposer.

L’électrification de cette longue artère ne pouvant être actuellement envisagée, la Compagnie PLM a décidé d’essayer l’emploi du moteur Diesel, dont la consommation de combustible est assez faible pour permettre d’effectuer le trajet Paris - Menton sans ravitaillement et qui peut, maintenant grâce à la suralimentation, développer dans les conditions requises de poids et d’encombrement les puissances nécessaires à la remorque des trains rapides lourds.

- A la suite d’un concours ouvert en 1935, deux locomotives Diesel prototypes ont été respectivement commandées à la Compagnie de Fives - Lille et à la Compagnie des Forges et Aciéries de la Marine et d’Homécourt, agissant comme entrepreneurs généraux.

- charge maximum par essieu de 18 tonnes,

- poids maximum par mètre de longueur hors tampons de 7 tonnes,

- assurer sans ravitaillement la traction d’un train de 450 t entre Paris et Menton, ou vice-versa, à une vitesse commerciale d’au moins 100 km/h, compte tenu des dispositions actuelles de la ligne,

- remorquer, dans les horaires en vigueur, les trains rapides normaux de 600 t, dont la traction sur la grande ligne est actuellement assurée par des locomotives à vapeur 231 et 241,

- utiliser le fuel-oil domestique comme combustible,

- parcourir au moins 250 000 km pendant chacune des deux années qui suivront la mise au point après livraison, cette garantie du constructeur faisant l’objet de primes ou de pénalités fixées par le marché.

La réalisation d’un tel programme conduisait à prévoit une puissance continue d’environ 4 000 cv sur l’arbre du Diesel, et comme, dans la catégorie des moteurs à quatre temps relativement légers utilisables en traction, la puissance par cylindre suralimenté reste encore de l’ordre de 150 cv, 25 cylindres environ s’avéraient nécessaires. Les deux locomotives comportent effectivement 24 cylindres, répartis, par six, sur quatre vilebrequins. Le groupement des cylindres par six permet d’assurer un bon équilibrage et deux vilebrequins peuvent être disposés l’un à côté de l’autre, tout en laissant, avec le gabarit International, un passage suffisant de chaque côté des groupes moteurs.

Cette dernière considération, jointe à l’obligation de rechercher l’allègement maximum, ne permettait pas d’adopter une machine articulée à longue caisse. Les locomotives se composent de deux unités identiques, constamment accouplées, comportant chacune un châssis à trois essieux moteurs encadrés par deux bogies. Elles correspondent donc à la désignation 2C2+2C2.

Le poids adhérent de 108 tonnes ainsi obtenu peut paraître un peu surabondant pour le service envisagé, mais la limitation du nombre des essieux moteurs à quatre n’eut pas procuré un allégement notable, et la disposition adoptée facilitera les démarrages des trains lourds. Il faut d’ailleurs noter que la transmission électrique à régulation automatique de la puissance peut provoquer des survitesses exagérées des moteurs de traction en cas de patinage, et oblige à prendre, par conséquent, une assez grande marge de sécurité.

Chacune des deux locomotives offre le même agencement général. Dans chaque unité, le groupe électrogène est placé dans un compartiment central, au-dessus des essieux moteurs ce compartiment est encadré par les réfrigérants et les divers groupes auxiliaires du côté de l’attelage central, et par le compartiment d’appareillage électrique de l’autre côté. Ce dernier est donc voisin de la cabine de conduite, à l’avant de laquelle un coffre contient la batterie d’accumulateurs au cadmium-nickel type SAFT.

La forme des locomotives a été spécialement étudiée en vue de réduire la résistance de l’air: le châssis est entièrement caréné, avec trappes de visite pour faciliter l’entretien, et une gaine élastique relie parois latérales et les pavillons des deux unités, entre lesquelles la circulation est rendue possible par une passerelle.

Afin de faciliter la tâche du personnel et de réduire les approvisionnements de pièces de rechange on s’est efforcé de réaliser des installations aussi semblables que possible.

C’est ainsi, par exemple, que là deux locomotives ont le même équipement de frein (frein Westinghouse automatique et modérable. Les coefficients de freinage sont de 85 % sur les essieux moteurs et de 70% environ sur les essieux de bogies. Toutes dispositions ont été prises pour pouvoir, le cas échéant, substituer des sabots doubles aux sabots simples des essieux moteurs.), les mêmes compresseurs d’air (2 compresseurs, type TO de la Manufacture Générale des Freins, par locomotive, donnant chacun, un débit de 2 640 litres par minute, ramenés à la pression atmosphérique), le même agencement général des cabines de conduite, et de nombreux organes communs: bottes à huile (Les bogies comportent des boîtes intérieures ordinaires, à tampon graisseur. Les essieux moteurs sont équipés avec des boîtes extérieures interchangeables, à graissage mécanique (type Bourdon sur la 262 AD 1 et type Athermos sur la 262 BD 1.), organes de choc et traction du type unifié, sablières à air type Leach, fanaux électriques encastrés, petit appareillage électrique, manomètres, thermomètres, vannes, relais de signalisation, sifflet à air type PLM etc…

Comme toutes les locomotives du réseau, ces machines comportent des indicateurs - enregistreurs de vitesse système Flaman avec enregistrement des signaux à l’arrêt. Bien que deux agents doivent être affectés à leur conduite, elles sont pourvues de l’équipement d’homme mort système Bianchi, l’aide - conducteur pouvant être appelé à quitter assez fréquemment la cabine de conduite pour surveiller les moteurs Diesel. Des avertisseurs acoustiques permettent en outre au conducteur d’appeler l’aide - conducteur lorsque celui-ci n’est pas à ses côtés.

Pour ces locomotives d’essai, il n’a pas été prévu d’installation de chauffage du train. Un fourgon-chaudière leur sera adjoint en hiver.

La locomotive 262 BD 1

Châssis, caisse, roulement, suspension

La partie mécanique de la locomotive a été conçue en vue d’offrir aux groupes électrogènes une assise aussi rigide que possible, et d’assurer un accès très facile aux divers organes, notamment aux moteurs de traction, aux cylindres des Diesel et à l’appareillage.

Le châssis de chaque unité est constitué par deux longerons en tôle d’acier de 25 mm, entretoisés par les traverses extrêmes et les traverses de pivot de bogie formant caisson, et par deux groupes de traverses intermédiaires, disposées les unes au-dessus des essieux moteurs et les autres entre ceux-ci, sensiblement à la hauteur des boîtes à huile. Les moteurs de traction, entièrement suspendus et à un seul induit, se trouvent également entre les essieux. Ils sont rendus solidaires du châssis par deux attaches s’appliquant sous la traverse voisine et par une troisième attache fixée sous la traverse disposée au-dessus de l’essieu. La hauteur libre au-dessus des moteurs reste ainsi appréciable et, la machine étant sur fosse, il est possible d’accéder facilement aux moteurs de traction, et notamment aux trappes supérieures de visite.

Moteur de traction

Deux longeronnets en tôle pliée, disposés le long des longerons, et assemblés à ceux-ci et aux traverses supérieures, forment un caissonnement sur lequel le groupe électrogène est boulonné.

Toutes les traverses sont en tôles pliées assemblées par soudure, mais le rivetage a été conservé pour leur fixation aux longerons.

La charpente de caisse, en profilés en acier assemblés par des rivets, repose sur des consoles en acier moulé extérieures aux longerons. Les tôles formant les parois latérales sont en acier, tandis que le carénage inférieur est en duralumin.

Le pavillon, également en acier, comporte au-dessus du moteur Diesel un lanterneau en duralumin, très facilement amovible, qui permet le démontage rapide des culasses et attelages. Le pavillon supporte, du côté de l’attelage central, les deux moteurs à axe vertical des réfrigérants ceux-ci, placés le long des parois latérales, sont constitués, dans chaque unité, par deux groupes de 18 éléments, dont 10 servent au refroidissement de l’eau, et 8, placés devant les précédents, au refroidissement de l’huile de graissage.

Le plancher est en tôle gauffrée de duralumin dans les compartiments des machines et en bois dans les cabines de conduite.

De nombreux panneaux démontables et portes de visite pratiqués dans les parois, le carénage et les faces d’extrémité donnent un accès facile aux organes (bottes d’essieux, réfrigérant, organes des freins, batterie d’accumulateurs, tubulures d’alimentation en combustible, huile de graissage et eau, etc…).

Bogie (excitatrice enlevée)

Le levage de la locomotive en atelier s’effectue à l’aide de quatre consoles amovibles servant de point d’application des engins de levage et se fixant aux longerons, entre les bogies et les essieux moteurs. Afin de ne pas alourdir exagérément la locomotive, il n’a pas été prévu la possibilité, en cas de déraillement, d’assurer le relevage par les deux traverses extrêmes.

Chaque moteur de traction attaque par un double train d’engrenages rigides (couronnes. dentées amovibles assemblées par éclisses) un arbre creux concentrique à l’essieu et tournant dans des paliers à graissage par tampon faisant corps avec la carcasse du moteur.

La commande individuelle des essieux est du type bien connu AEG Kleinow, qui a fait maintenant ses preuves sur de nombreuses locomotives électriques (Reichsbahn, notamment) et sur la description duquel il nous paraît inutile d’insister.

Les bogies, à châssis intérieur et pivot sphérique (Figure 4), comportent un dispositif de rappel latéral par ressorts à lames et en hélice conjugués. Deux lisoirs élastiques latéraux, chargés chacun à 500 kg environ, freinent les mouvements du bogie, dont la rotation est contrôlée par une butée élastique double, exerçant un couple de une tonne - mètre environ.

Groupe électrogène avec moteur Diesel Sulzer de 1 900 cv

Un des essieux des bogies centraux entraîne l’excitatrice de la génératrice principale, sur le rôle de laquelle nous reviendrons. Cette machine, d’une puissance continue de 6 kw, est à suspension par le nez.

Les ressorts de suspension des essieux moteurs sont conjugués par balanciers, réalisant ainsi, avec les bogies, une suspension en quatre points.

Un attelage court à tendeur et tampons de choc élastiques relie les deux unités.

Moteurs Diesel

Chaque unité est équipée avec un moteur Diesel Sulzer suralimenté, à quatre temps et injection mécanique, type 12. LDA, 31 construit par la Compagnie de Construction Mécanique, à Saint Denis. Ce moteur comporte 12 cylindres verticaux de 310 x 390 mm disposés en deux rangées de six, qui attaquent deux vilebrequins reliés par des engrenages droits de rapport 42/35 à une génératrice principale unique, qui porte elle-même, en bout d’arbre, une génératrice auxiliaire (Figures 5 et 6).

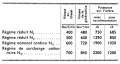

Le moteur Diesel peut fonctionner à quatre régimes de vitesses: 400, 500, 600 et 700 tours/min. Il peut être laissé en service en cas d’avarie aux organes de suralimentation. Le tableau T1 donne les puissances développées sur l’arbre aux divers régimes.

Coupe transversale d’un moteur Diesel

La plaque de base du moteur formant également demi - carter des engrenages est en deux pièces en acier coulé assemblées par soudure, et est solidement boulonnée à deux brancards en tôles soudées, qui supportent la génératrice, et constituent le châssis auxiliaire du groupe électrogène.

Les vilebrequins, en acier forgé d’une seule pièce, tournent chacun dans sept paliers avec coussinets en acier régulé. Les paliers côté engrenages forment butée, et les arbres vilebrequins portent,à l’autre extrémité, l’engrenage de commande de la distribution et un amortisseur de vibrations système Sulzer-Sarazin.

Un choix judicieux de l’ordre d’allumage des cylindres et du calage relatif des deux vilebrequins assure, d’une part, un équilibrage satisfaisant des pièces en mouvement, et a permis, d’autre part, de déduire à 520 mm l’entre-axe des arbres, de sorte qu’il a été possible de ménager deux couloirs de 400 mm de largeur de chaque côté du moteur.

Le bloc-cylindres, également en deux pièces d’acier coulé assemblées par soudure, renferme des chemises rapportées en fonte spéciale, avec joints d’eau en cuivre à la partie supérieure et en caoutchouc dans la partie basse.

Chaque cylindre comporte une culasse indépendante, en fonte, avec une soupape d’aspiration et une soupape d’échappement. Les bielles, attelées à des pistons en alliage léger et munies de coussinets en bronze régulé, peuvent être facilement sorties par le haut. Deux arbres à cames commandent directement les pompes d’injection individuelles type Sulzer (pression d’injection: 275 kg/cm2) et, par culbuteurs, les soupapes.

La suralimentation est assurée par deux turbo-soufflantes Rateau à gaz d’échappement montées à chaque extrémité du moteur et affectées respectivement aux deux groupes de trois cylindres les plus voisins (Figure 7). La turbine, à une seule roue, comporte deux groupes de tuyères alimentés respectivement par chacun des groupes de trois cylindres et chacun de ceux-ci est suralimenté par l’intermédiaire d’un collecteur disposé sur une demi - conférence de la roue de la soufflante.

- Au régime nominal continu du moteur (1 900 ch - 600 tours/min), leurs caractéristiques de fonctionnement sont les suivantes :

- Vitesse 10 250 t/min,

- Température des gaz d’échappement à l’entrée : 520°C,

- Température des gaz d’échappement à la sortie : 495° C,

- Pression moyenne des gaz à l’entrée : 0,225 kg/cm2

- Pression de suralimentation : 0,300 kg/cm2

Les gaz d’échappement sont évacués directement au dehors, dans l’axe du pavillon.

Le régulateur de vitesse, à servomoteur, qui agit sur l’arbre de commande de l’injection, règle la vitesse, aux quatre régimes indiqués plus haut, avec un décrément de 7% environ à la vitesse de 600 tours/min. Les changements de régime sont obtenus par modification de la tension des ressorts, à l’aide d’un dispositif pneumatique actionné par trois électrovalves. D’autres électrovalves commandent le cylindre d’arrêt, celui de réduction de l’injection pendant le lancement, et le dispositif de limitation de l’injection de combustible aux divers régimes.

Coupe d’une turbo-soufflante Rateau

L’eau de refroidissement de chaque moteur est pulsée dans deux bâches, situées sous les réfrigérants, par un groupe motopompe centrifuge horizontal de 5,5 cv et envoyée dans le moteur, où elle traverse les cylindres, puis les culasses. Des dérivations assurent le réchauffage du fuel oil à la traversée des filtres. L’eau retourne aux bâches en traversant les réfrigérants, au-dessus desquels se trouve un réservoir d’équilibre. Le réglage du refroidissement s’effectue en modifiant la vitesse des ventilateurs, dont les moteurs peuvent être couplés en série ou en parallèle, ou en agissant sur des vannes by-pass disposées entre l’entrée et la sortie des réfrigérants. Un barboteur placé dans les bâches peut être alimenté au dépôt par de la vapeur, afin d’assurer le réchauffage préalable du moteur avant le départ.

Dans chaque unité, le combustible est approvisionné dans quatre réservoirs, d’une capacité totale de 3 700 litres, disposés au-dessus des bogies, entre les longerons. Deux groupes motopompes électriques, dont un de réserve, le refoulent dans une nourrice de 325 litres, d’où il s’écoule aux pompes d’injection de chaque ligne de cylindres en traversant un compteur et un filtre.

Chaque arbre vilebrequin actionne une pompe à huile d’un débit d’environ 5 litre/s à 700 tours/min. Une de ces pompes, dite pompe de circulation, puise l’huile chaude de graissage dans un premier compartiment du carter et la refoule dans les réfrigérants à huile, d’où elle retombe dans un deuxième compartiment du carter. L’huile ainsi refroidie est reprise par la deuxième pompe, dite de graissage, qui l’envoie, après passage dans un filtre, dans les divers organes à graisser (lignes d’arbres, pieds de bielles, arbre à cames, turbosoufflantes, engrenages), au régulateur de vitesse, et au servomoteur de sécurité dont il sera question plus loin.

Lors des essais en usine, les consommations de combustible et d’huile de graissage ont atteint respectivement 167,9 et 1,55 g/cv/h à la puissance nominale.

Equipement électrique

- Les deux transmissions électriques, qui assurent la régulation automatique de la puissance fournie par les moteurs Diesel, ont été construites par les Forges et Ateliers de Constructions Electriques de Jeumont et sont de leur type à excitatrice sur essieu, déjà utilisé sur des engins de puissance moindre (Locomotives Diesel électriques de 900 cv du Congo Océan et rames motrices rapides du réseau Nord notamment). Elles comportent chacune :

- Une génératrice principale décapolaire compensée, dont l’induit est monté sur un arbre creux en acier moulé relié par plateau d’accouplement rigide (boulons ajustés) à l’arbre de l’engrenage de commande, qui repose lui-même dans deux paliers, de part et d’autre de la roue dentée. L’arbre d’induit est vissé à son autre extrémité sur un arbre en acier forgé, qui tourne dans le palier unique de la génératrice principale, et qui reçoit en porte-à-faux l’induit de la génératrice auxiliaire. Trois enroulements d’excitation sont montés sur la génératrice principale: un enroulement série, non utilisé en traction, qui permet de lancer le moteur Diesel, la génératrice fonctionnant en moteur série alimentée par la batterie, et deux enroulements d’excitation séparée dont le rôle sera examiné plus loin.

- Trois moteurs de traction à excitation série, alimentés par la génératrice principale et constamment couplés en parallèle. Aux vitesses élevées de la locomotive, les inducteurs sont shuntés automatiquement.

- Une excitatrice à double excitation entraînée par un essieu de bogie, qui alimente un des enroulements d’excitation séparée de la génératrice principale.

La génératrice principale est auto-ventilée, l’air pris dans le compartiment des machines étant directement évacué à l’extérieur, tandis que la ventilation des moteurs de traction est assurée par un groupe moteur-ventilateur de 19 chevaux. Les puissances, caractéristiques et rendement de ces machines, relevés aux essais en plateforme, sont données dans le tableau T2.

En cas d’avarie à un groupe électrogène, le conducteur a la faculté, soit de mettre hors service l’unité correspondante, et les efforts à la jante se trouvent réduits de moitié, soit d’insérer, à l’aide d’inverseurs, le groupe de moteurs de traction correspondant au groupe électrogène avarié dans le circuit de traction de l’autre unité, en série avec les 3 autres moteurs. Les efforts à la jante restent les mêmes, mais la vitesse de la locomotive est réduite de moitié.

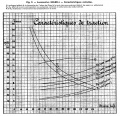

- Nous nous bornerons à rappeler le principe de la transmission électrique Jeumont. Le réglage de la marche de la locomotive s’obtient en agissant uniquement sur la manette d’accélération du manipulateur, qui comporte, outre le cran zéro, trois crans de démarrage A, B, C, et douze crans de marche automatique à des puissances constantes à la jante échelonnées de 925 à 3 550 ch. Les régimes de vitesse des moteurs Diesel correspondant à ces divers crans sont les suivants :

- Crans A, B. C, I : 400 tours/min,

- Crans 2 à 5 : 500 tours/min,

- Crans 6 à 10 : 600 tours/min,

- Crans 11 et 12 : 700 tours/min.

Sur les crans de démarrage, la génératrice principale est excitée seulement par l’enroulement I (Figure 8) branché sur la batterie d’accumulateurs par l’intermédiaire d’un rhéostat réglable Rh I.

Sur les crans de marche automatique, l’enroulement 2 est alimenté par l’excitatrice, qui comporte un enroulement d’excitation séparée et un enroulement d’excitation shunt.

Les variations de puissance, pour une même vitesse des Diesel, s’obtiennent en agissant sur l’excitation shunt (rhéostat Rh 2); quand on modifie le régime de vitesse des Diesel, l’excitation sépa¬rée de l’excitatrice est également changée (rhéostat Rh 3). Lorsque la manette d’accélération est maintenue sur un cran de marche automatique, la puissance demandée aux moteurs Diesel reste sensiblement constante (Figure 9). Si, par exemple, la vitesse de la locomotive diminue par suite d’une augmentation de l’effort à jante, le courant débité par les génératrices augmente, mais leur tension baisse par suite de la diminution de la force électromotrice de l’excitatrice.

Il faut toutefois noter qu’en cas de défaillance d’un des cylindres d’un moteur, cette transmission pourrait surcharger les cylindres restant en service. De même, en raison de l’importance des inducteurs de la génératrice principale, les variations de température de ceux-ci ont une influence non négligeable sur le réglage de la puissance et les Diesel pourraient se trouver en surcharge au départ de la locomotive, lorsque les machines sont froides. On aurait pu empêcher ces surcharges en limitant, par des butées sur les commandes des pompes, la quantité de combustible susceptible d’être injectée dans les cylindres. Dans les cas envisagés ci-dessus, et compte tenu des caractéristiques de la transmission, la vitesse des Diesel aurait alors pu s’abaisser d’environ 15 %. Bien que cette chute de vitesse ne paraisse pas gênante, puisque aucune vitesse critique sensible n’est apparue aux essais de réception au-dessous de 700 tours /min, le problème a été résolu en actionnant par les organes de commande des pompes d’injection de petits rhéostats insérés dans le circuit d’excitation séparée de l’excitatrice, et qui réduisent l’excitation s’il y a tendance à surcharge. Ces organes sont également placés sous la dépendance de manostats insérés sur les conduites d’air de suralimentation et ils réduisent automatiquement la puissance demandée aux moteurs Diesel, en cas d’avarie à une turbosoufflante.

Une batterie d’accumulateurs composée de 90 éléments S. A. F. T. au cadmium-nickel, d’une capacité de 398 Ah au régime de décharge en 5 heures, est utilisée pour le lancement des groupes électrogènes. Les éléments sont répartis par moitié sur chaque unité et sont normalement chargés par les deux génératrices auxiliaires couplées en parallèle, qui débitent sur la batterie par l’intermédiaire de conjoncteurs-disjoncteurs et de résistances de charge. La batterie alimente également à 120/150 volts les circuits de commande et de contrôle, ainsi que les compresseurs d’air et pompes de circulation d’eau. Les ventilateurs, pompes d’alimentation de combustible et radiateurs électriques de chauffage des cabines sont branchées sur les génératrices auxiliaires.

La commande des circuits de traction (inverseurs, contacteurs des moteurs, shuntage) est assurée par un commutateur à arbre à cames à commande par servomoteur électrique système JH. Les contacteurs individuels des auxiliaires et de réglage de l’excitation sont du type électromagnétique.

Cabine de conduite

- Outre les robinets habituels de manoeuvre des freins automatique et modérable, le conducteur dispose, pour la conduite de la locomotive, d’un manipulateur à quatre manettes :

- deux manettes de lancement et d’arrêt des groupes électrogènes, rappelées par ressort à leur position zéro,

- une manette d’accélération à seize positions, qui sert au réglage de la puissance développée et dont le rôle a été expliqué précédemment,

- une manette amovible de changement de marche, qui, une fois retirée, assure le verrouillage au zéro de la manette d’accélération et isole les circuits commandés par les manettes de lancement et par tous les boutons-poussoirs de commande des auxiliaires disposés sur le pupitre.

Les appareils de mesure placés sous les yeux du mécanicien ont été réduits au strict minimum : deux tachymètres (un pour chaque moteur Diesel), deux ampèremètres donnant le courant débité par chaque génératrice principale, l’indicateur de vitesse de la locomotive et le manomètre triplex des freins. Un petit tableau disposé sur la paroi arrière de la cabine porte le voltmètre et l’ampèremètre de la batterie et l’ampèremètre de la génératrice auxiliaire.

Un tableau de lampes-témoins permet d’aviser le conducteur en cas de surcharge accidentelle d’un moteur, d’un excès de température d’eau ou d’huile, ou d’une baisse anormale de pression d’eau ou d’huile. L’allumage d’une lampe est accompagné de la mise en action d’un klaxon, que le conducteur peut arrêter en appuyant sur un bouton, mais la lampe ne s’éteint qu’à la disparition de l’anomalie. Un autre bouton - poussoir permet au conducteur de contrôler à chaque instant le bon fonctionnement de ces organes de signalisation.

En cas de manque de pression d’eau ou d’huile de graissage, le moteur Diesel correspondant est arrêté automatiquement.

Le tableau T3 donne une décomposition du poids de la locomotive.